Com a introdução de grandes navios-petroleiros no final dos anos 50, os requisitos de potência de propulsão para estes aumentaram rapidamente, o que abriu caminho para grandes motores de turbina a vapor (desde os pequenos). A Segunda Guerra Mundial demandou uma rápida melhoria na tecnologia de turbinas a vapor. Portanto, esta foi a escolha óbvia e pronta em mãos. Este tipo de propulsão aumentou significativamente a sua relação peso/potência. No entanto, tinham uma grande desvantagem: consumo de combustível muito alto e enorme perda de calor. Também a manobrabilidade destas máquinas foi restrita. Mas os armadores mantiveram a filosofia de transportar mais carga de uma só vez, e assim o mercado de superpetroleiros cresceu junto com as turbinas a vapor.

O motor diesel marítimo entrou em uso pela primeira vez em 1903, mas com design primitivo, caro e inadequado para grandes petroleiros. Com o passar do tempo, com melhorias no design e na economia de combustível, eles substituíram lentamente as turbinas a vapor. O aumento do custo do combustível adicionou benefícios aos motores diesel em relação às turbinas (alto consumo de combustível). Os grandes navios mercantes modernos usam motores de dois tempos de baixa velocidade. Algumas embarcações menores podem usar motores diesel de alta velocidade. Os navios com esses motores geralmente não precisam de caixas de reversão. Normalmente, tais sistemas de propulsão consistem em hélices próprias de acionamento direto. Ao longo dos anos, esses motores reivindicaram conquistas tecnológicas surpreendentes.

Há alguns anos (mesmo agora em navios com mais de 5 anos), esses motores (conhecidos como motores MC) consomem em média 80 a 90 toneladas de óleos combustíveis pesados (IFO 380 cst) para impulsionar petroleiros gigantescos em condições de carga. Embora o consumo de combustível seja muito inferior ao das turbina a vapor, mas com as regulamentações mais rigorosas sobre as emissões de SOX e NOX, tornou-se um desafio para os fabricantes fornecer o equilíbrio perfeito entre potência e economia de combustível e também cumprir os requisitos de emissões, especialmente no ECA (Áreas de Controle de Emissões). Aí entra o motor ME (Eletrônico)em ação.

Então, o que há de especial nesses novos motores ME (chamados Motores Eletrônicos MAN)?

Eles devem ter dois tempos com cursos longos para grande necessidade de energia, menos peças móveis para eficiência e usar menos recursos, a perda de energia foi controlada em torno de 22% por vários meios e utilização de gases de escape, o mesmo óleo lubrificante também é usado para lubrificação e operação de válvulas do motor com bombas auxiliares, totalmente controladas pela eletrônica (sem eixo de cames). Até mesmo os nossos oficiais de máquinas superiores precisam participar de programa de treinamento especial para aprender sobre esses motores.

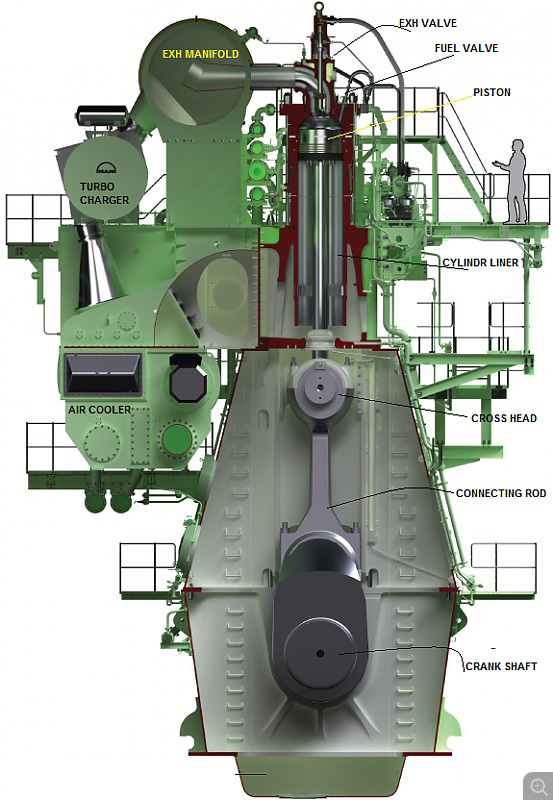

Antes de entrar no assunto principal, aqui está a imagem do motor, para se ter uma ideia do seu tamanho. Compare com os dois homens ao lado dele!

No navio, nós a chamamos de Motor Principal (MCP). Os geradores são chamados de motores auxiliares (MCAs). Os geradores são necessários para gerar energia elétrica, portanto, os motores de quatro tempos são a escolha óbvia para geradores (altas RPM). Eles funcionam com combustíveis pesados e também com óleos diesel marítimos como no motor principal.

Embora nosso motor principal possa fornecer 41.700 c.v., ele foi reduzido (remapeamento da ECU) para produzir um equilíbrio perfeito entre potência, economia de combustível e emissões. Recentemente a Hyundai Heavy Industry entregou um motor ME com potência superior a 100.000 BHP!

DESCRIÇÃO DO MOTOR PRINCIPAL MAN B&W 7G80ME (Como exemplo)

MAN B&W 7G80ME – C9.2 // 24235 KW A 63,1 RPM

Especificação: CMD-MAN B&W // 7G80ME-C9.2 // NÚMERO DO MOTOR: CE 0394A // DIÂMETRO: 800, CURSO: 3720 // SMCR: 24235 KW A 63,1 RPM // MEP: 1,76 MPa // Data de fabricação: ABRIL 2015 // ORDEM DE QUEIMA: 1-7-2-5-4-3-6 // CLASSE: ABS (American Bureau of Shipping).

Compreendendo o motor MAN B&W 7G80ME – C9.2:

CMD – É um grupo de empresas chinesas que obteve licença para produção destes motores na China (CSSC MES Diesel).

MAN, o próprio nome – Machinefabrik Ausgburg-Nurember, da Alemanha

B&W – Nomeado em homenagem ao Sr. Burmeister e Sr. Wain

7 – 7 UNIDADES

G – CURSO ULTRA SUPER LONGO (RELAÇÃO DE FURO DE CURSO 4,6:1) (MOTOR VERDE)

80 – FURO EM CM

M – SÉRIE DE PROGRAMAS DE MOTOR

E – MOTOR CONTROLADO ELETRÔNICA

C – COMPACTO (AGORA É PADRÃO)

9 – NÚMERO DA MARCA (Nº Mk DIFERENTE SIGNIFICA MEP DIFERENTE)

.2 – COMBUSTÍVEL OTIMIZADO PARA MOTOR TIER II (.2 SIGNIFICA MOTOR EM CONFORMIDADE COM TIER II) (LIMITE MÁXIMO DE NOX TIER II: 14,4 g/KW-h) 5% NOx(25) + 11% NOx(50) + 55%NOx( 75) + 29%NOx(100) < 14,4 g/KW-h.

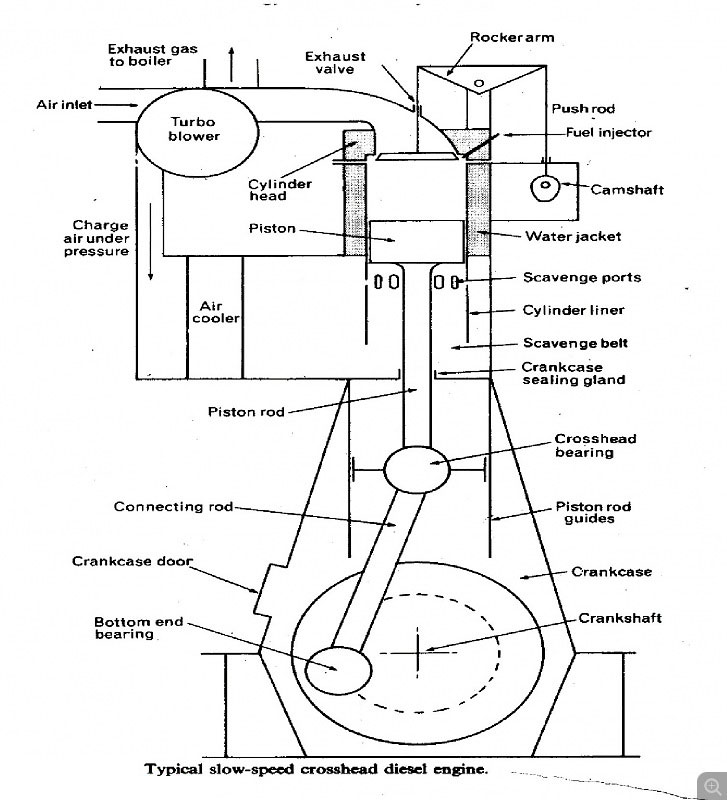

FUNDAMENTOS DO MOTOR DIESEL DE CICLO DE 2 TEMPOS

O principal motor de propulsão a bordo de navios oceânicos é, em sua maioria, deste tipo. É denominado ‘Ciclo de 2 Tempos’ porque o ‘Ciclo’ é concluído em dois ‘Cursos’ de um pistão ou uma revolução de um virabrequim. Em comparação com o motor de ciclo de 4 tempos, é necessário menos tempo para que os gases de escape saiam do cilindro e o novo ar seja preenchido. No motor de ciclo de 4 tempos, são fornecidos dois cursos separados para esta finalidade, nomeadamente curso de escape (ou exaustão) e curso de sucção.

• No motor de ciclo 2 tempos, a função de exaustão dos gases e recarga dos cilindros com ar é realizada entre o curso de potência e o curso de compressão. Estas duas funções importantes são realizadas em cerca de 120 graus de ângulo de manivela em comparação com cerca de 440 graus de ângulo de manivela para motores de 4 tempos.

• No motor de ciclo de 2 tempos, os pistões não empurram os gases para fora do cilindro no final do curso de potência. Assim, o ar tem que empurrar os gases para fora do cilindro e abrir espaço para si mesmo. No motor de 2 tempos, o ar é chamado de ‘ar de limpeza’. ‘Scavenge’ significa lavar algo .

• Em motores de ciclo de 2 tempos (Sulzer ou MAN B&W), o coletor de ar é denominado ‘Scavenge Manifold’. Enquanto no motor de ciclo de 4 tempos (motor gerador), o coletor de ar é denominado ‘coletor de admissão’.

• Para que o motor funcione de forma eficiente, as portas de lavagem e os turbocompressores devem ser mantidos em boas condições. O coletor de lavagem deve ser mantido na pressão projetada, caso contrário o ar não será capaz de expulsar o gás.

PRINCÍPIO DE FUNCIONAMENTO DO MOTOR DIESEL TIPO 2 TEMPOS CROSS-HEAD

Compressão:

Neste processo, as portas de lavagem são cobertas, a válvula de escape é fechada e o injetor de combustível é fechado. O cilindro está cheio de ar; o ar é comprimido a cerca de 90 bar e acima. A temperatura no final da compressão será de cerca de 550 graus C. O combustível é injetado (aproximadamente 10 graus antes do PMS) no final da compressão na forma de spray fino.

Curso de Expansão:

A pressão nos motores modernos sobe até 140 a 150 bar após a combustão e a temperatura é de cerca de 1700 graus C (Nota: Esta não é a temperatura de exaustão). Os gases quentes, contendo energia térmica suficiente, realizam o trabalho no pistão e empurram-no para o final do curso. Os gases caem em pressão à medida que se expandem.

Exaustão e lavagem em Motores de 2 Tempos

• Não há cursos separados para Sucção e Escape. Estas funções são completadas entre os cursos de ‘Expansão’ e ‘Compressão’.

• Perto do final do curso de expansão (quando 80% do curso termina) a válvula de escape na cabeça do cilindro ou as portas do cilindro são abertas. Os gases de escape saem do cilindro para o coletor de escape. Isso acontece por causa do diferencial de pressão. Isto é conhecido como período de “descarga”.

• As portas de lavagem são descobertas pelo pistão imediatamente após esta etapa. O coletor de lavagem é mantido entre 2 – 2,5 bar em motores modernos.

• O ar de lavagem tem duas funções nos motores de 2 tempos:

(a) Empurrar os gases restantes para fora do cilindro e

(b) Encher o cilindro com ar novo.

VANTAGENS DOS MOTORES ME (ELETRÔNICO):

• Menor SFOC (consumo específico de óleo combustível) e melhores parâmetros de desempenho graças ao tempo variável controlado eletronicamente da injeção de combustível e das válvulas de escape em qualquer carga.

• Pressão de injeção de combustível apropriada e modelagem de taxa em qualquer carga.

• Fácil mudança de modo de operação durante a operação.

• Simplificação do sistema mecânico com tecnologia tradicional de injeção de combustível comprovada.

• Sistema de controle com temporização mais precisa, proporcionando melhor equilíbrio do motor com carga térmica equalizada dentro e entre cilindros.

• RPM mais baixo possível para manobras.

• Melhor desempenho de aceleração, popa e parada de colisão.

• Lubrificadores de Cilindro Alpha Integrados.

• Desenvolvimento de software atualizável ao longo da vida útil do mecanismo.

• Boa economia de combustível em carga parcial.

• Baixa emissão de NOx deste tipo de motores. Muito favorável ao meio ambiente.

• Este motor também pode ser chamado de motor verde (relação Curso / Diâmetro 4,6)

• Capacidade de rodar continuamente em super lentidão

• A emissão de fumaça é muito menor

• Fácil de ajustar e equilibrar os parâmetros do motor

• O tamanho do motor é reduzido. É mais compacto

• As perdas térmicas são reduzidas bem menos que nos motores MC

• É um motor compatível com Tier II (limite de emissão de NOx Tier II Max: 14,4g/kw-hr)

AS SEGUINTES PEÇAS FORAM REMOVIDAS DOS MOTORES MC PARA FINS DE COMPARAÇÃO COM OS MOTORES ME

1. Transmissão por corrente

2. Estrutura da roda de corrente

3. Caixa de corrente na caixa da estrutura

4. Eixo de cames

5. Guias de roletes para bombas de combustível e válvulas de escape.

6. Bombas de injeção de combustível

7. Atuadores da válvula de escape

8. Distribuidor de ar de partida

9. Governador

10. Eixo regulador

11. Lubrificador de cilindro mecânico

12. Suporte de controle local

AS PEÇAS ACIMA MENCIONADAS SÃO SUBSTITUÍDAS POR:

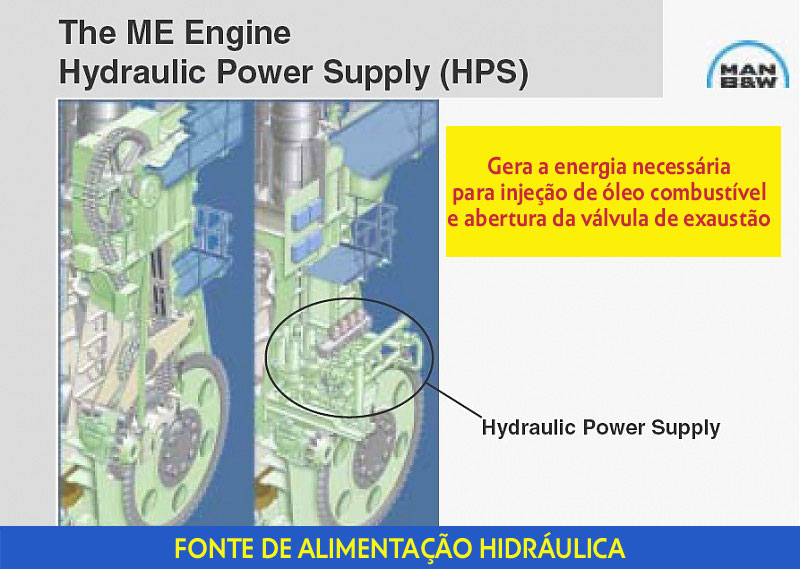

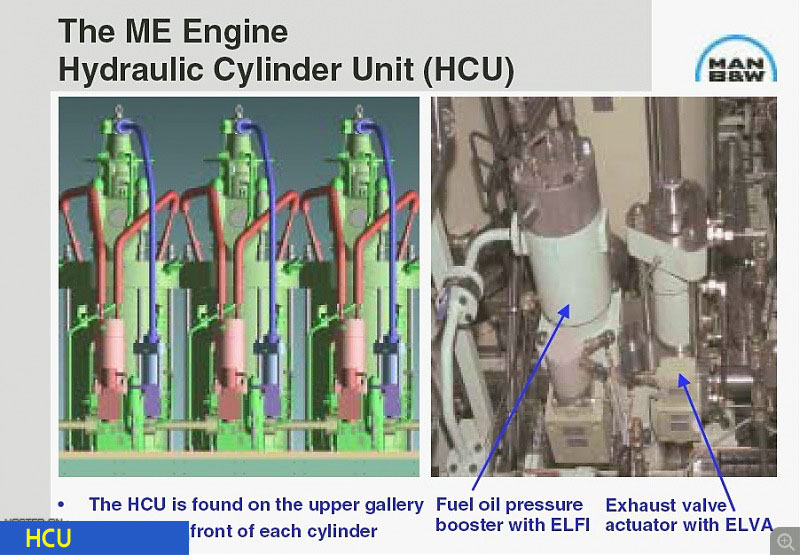

1. Fonte de alimentação hidráulica (HPS)

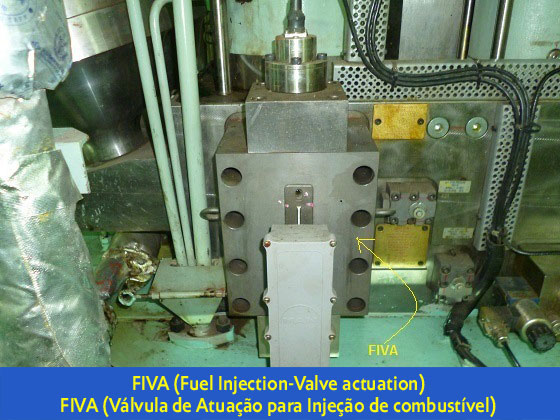

2. Unidades de cilindro hidráulico (HCU)

3. Sistema de controle do motor (ECS) controlando o seguinte:

i) Injeção perfilada eletronicamente (EPIC)

ii) Atuação da válvula de escape

iii) Reforçadores (booster) de pressão de óleo combustível

iv) Sequência de partida e reversão

v) Função do regulador

vi) Válvulas de ar de partida

vii) Sopradores auxiliares

4. Sistema de detecção de posição do virabrequim

5. Lubrificador Alpha controlado eletronicamente

6. Painel de operação local – LOP

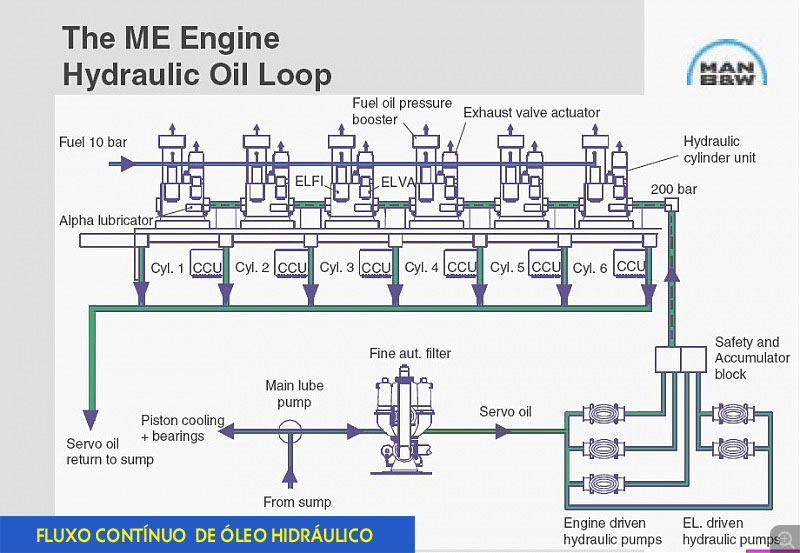

UNIDADE DE ALIMENTAÇÃO HIDRÁULICA:

A energia necessária para injeção de combustível e operação da válvula de escape, anteriormente fornecida através da transmissão por corrente (motores MC) – agora é fornecida por uma unidade de alimentação hidráulica (HPS).

UNIDADE DO CILINDRO HIDRÁULICO (HCU):

No 7G80ME-C9.2, o óleo do cárter do motor é também usado como servo óleo (Óleo Hidráulico) a uma pressão de 200 bar.

Do reservatório de óleo lubrificante do motor principal (óleo do sistema), as bombas de óleo lubrificante do motor principal levam para a admissão e suprem as bombas hidráulicas acionadas pelo motor através de um filtro automático fino a uma pressão de 2,5 bar. Este óleo lubrificante com pressão de 2,5 bar agora é chamado de servo óleo, que é pressurizado a 200-250 bar por bombas hidráulicas acionadas por motor (3 não). Este óleo de alta pressão é fornecido à unidade de cilindro hidráulico para acionamento das válvulas FIVA (Injeção de Combustível e Atuação de Válvula). Este óleo hidráulico de alta pressão (servo) opera unidades de reforço (booster) de pressão de óleo combustível, atuação na válvula de escape, etc., controladas pela unidade de controle do motor (ECS).

PROCESSO DE TROCA DE GÁS:

Uma grande massa de ar é fornecida ao cilindro com processo de super carga (turbocharger). O motor utiliza turbocompressor acionado por gases de escape para fornecer ar fresco pressurizado para limpeza e superalimentação. MAN B&W 7G80ME-C9.2 também vem com sopradores auxiliares acionados eletricamente (esses sopradores auxiliares começam com uma pressão de ar de lavagem inferior a 0,4 bar e param a uma pressão de 0,7 bar), pois os turbo sopradores acionados pelos gases de escape não podem fornecer ar suficiente quando o motor está em baixa velocidade. O ar comprimido em temperaturas mais altas (acima de 150°C) é resfriado para aumentar a densidade do ar de admissão. Isto é feito por Air Coolers (resfriadores de ar) que são instalados logo após os Turbocompressores. Como sabemos, quanto maior a densidade do ar, melhor será a combustão do óleo combustível.

CARREGAMENTO TURBOCOMPRESSOR DO MOTOR

O ar (temperatura em torno de 38 graus) é retirado do espaço de máquinas através de um filtro e depois comprimido e depois passado pelo resfriador de ar para aumentar a densidade do ar. A temperatura do ar comprimido é de cerca de 150 graus Celsius.

REFRIGERADOR DE AR: Nossos resfriadores de ar do motor são do tipo tubo e aleta. Onde a água doce passa pelos tubos e o ar de admissão passa pelas aletas. A temperatura do ar de admissão é reduzida de 150 graus para 38-40 graus. Do resfriador de ar, o ar de admissão entra no receptor de ar de limpeza.

LAVAGEM Como o nome indica, a eliminação é a remoção dos gases de exaustão soprando ar fresco.

Existem dois tipos básicos de processo de eliminação em uso em motores de dois tempos de baixa velocidade:

• A eliminação de fluxo cruzado

• A eliminação uni-fluxo

O motor 7G8OME-C9.2 é equipado com eliminação de fluxo único, onde o ar que entra do receptor de ar de limpeza através das portas da camisa localizadas na parte inferior da camisa do cilindro e ajuda na eliminação dos gases de escape e na combustão eficiente do combustível. A eliminação uni-fluxo é o processo de eliminação mais eficiente do que os outros processos.

SISTEMA DE ÓLEO COMBUSTÍVEL DO MOTOR:

O motor 7G80ME-C9.2 geralmente é projetado para operar continuamente com combustível pesado (IFO 380 cst) e tem suprimento LSMGO (gasóleo marítimo com baixo teor de enxofre) disponível para condições de manobra em ECA (áreas de controle de emissões) onde não podemos usar óleo combustível com mais de 0,1% de teor de enxofre.

O HFO (High Fuel Oil) marítimo utilizado nestes motores fora das áreas de controle de emissões de enxofre (perto da costa onde o gasóleo é utilizado) é basicamente o produto residual das refinarias após a remoção de todos os componentes úteis. É misturado com diesel marítimo para ganhar capacidade de bombeamento.

O combustível padrão utilizado é tão viscoso (380 cSt a 50ºC) que precisa ser aquecido para que o sistema de combustível do motor possa injetá-lo. A viscosidade normal no ponto de injeção após o aquecimento é de cerca de 12 a 15 cSt (o diesel é de cerca de 1 a 1,5 cSt).

Os purificadores fazem um excelente trabalho na separação das impurezas do combustível. Se os purificadores não fizerem seu trabalho, o sistema de combustível e os anéis/camisas do pistão, etc., podem sofrer danos graves em pouco tempo de uso. Houve casos em que todas as bombas de combustível, etc., foram substituídas devido à má qualidade do combustível.

SISTEMA DE FORNECIMENTO DE COMBUSTÍVEL:

O óleo combustível é armazenado em tanques de armazenamento (bunkers). Temos 4 bunkers no total em tamanhos variados. Aqui o óleo é mantido acima de 40ºC. A primeira etapa de purificação ocorre aqui, permitindo que a água de alta densidade se estabilize. Em seguida, é levado para um tanque de decantação (sedimentação) e aquecido em torno de 80ºC para remover a água e os sedimentos restantes. Em seguida, o óleo é bombeado para os purificadores por meio de bombas de alimentação do purificador.

PURIFICADOR: trabalha com base no princípio da separação da força centrífuga. A remoção do lodo e do teor de água do óleo ocorre em purificadores e o óleo é bombeado para o tanque de serviço, de onde será utilizado pelo motor. A capacidade total de bunker deste navio é de gigantescos 6.412 m³. Com isso ele pode viajar quase 95 dias sem reabastecer e cruzar cerca de 29 mil milhas náuticas. Mas na maioria das vezes não é esse o caso, pois não misturamos bunkers de origens diferentes por questões de compatibilidade. Assim, todos os tanques nem sempre estão vazios ou cheios. Significa que haverá um ou dois tanques, cada um com óleo combustível diferente. Cada vez que abastecemos (bunkering), amostras são enviadas para terra para um laboratório para análise e para averiguar quaisquer cuidados especiais necessários ao uso deste óleo, como configuração do purificador, requisitos de temperatura de injeção, teor de enxofre.

PARTIDA, PARADA E REVERSÃO DO MOTOR PRINCIPAL

Ao contrário dos motores de automóveis, você simplesmente não pode dar partida nesses motores marítimos com eles em movimento. É preciso seguir certos procedimentos.

Antes de dar partida no motor, precisamos prepará-lo com bastante antecedência. No entanto, com as rígidas regulamentações de terminais/portos hoje em dia, nosso motor é mantido sempre pronto e aquecido. O aquecimento é um grande fator aqui.

A seguir está uma pequena lista de preparação:

• Aquecimento/alinhamento do óleo combustível, incluindo bombas/purificadores

• Ligar todas as bombas de água de resfriamento/lubrificação

• Obtenha liberação do hélice, popa clara (apenas para garantir que nenhum barco pequeno esteja próximo da área da hélice), engate a catraca e gire o motor por meio dela, com os rubinetes abertos para verificar se nada obstrui o movimento do sistema de propulsão, ao mesmo tempo, opere as manivelas dos Lubrificadores de cilindros por cerca de 20-25 voltas, de modo a garantir uma lubrificação satisfatória dos cilindros desde o início. Desengate a catraca.

• Verifique se a ampola de ar de partida está sendo mantida com a pressão correta.

• Em seguida, passe o ar no motor (sopro) o motor com ar comprimido. Isso é uma espécie de simulação de partida. Isto é feito para remover qualquer umidade da câmara de combustão. Além disso, este procedimento garante o funcionamento correto de todas as válvulas e atuadores de entrada/saída.

• Quando tudo estiver satisfatório, o controle é devolvido ao passadiço e podemos dar partida no motor. O motor sempre dá partida com ar e o combustível é injetado automaticamente.

• É muito importante monitorar todos os parâmetros de perto em cada fase inicial.

PARADA:

Durante a navegação no mar simplesmente não podemos parar o motor, a menos que haja um perigo iminente ou para salvar o navio/nossas vidas. Existe uma função chamada “Crash Astern”, que só é usada para detê-la imediatamente em grave perigo. Mas nunca vi isto ser usado.

Para ligar/desligar o motor à vontade, exigimos um determinado status do motor que é chamado de “manobra (maneuvering)” ou “Standby”. Quando a rotação do motor é reduzida abaixo de certas rpm, um gerador adicional é ligado para consumo extra de energia do soprador auxiliar e da caldeira, etc., e muitos outros ajustes de maquinário também são necessários. Há um pré-planejamento, uma reunião para decidir quando necessitamos que o motor opere em modo manobra.

REVERSÃO:

A reversão do motor é realizada eletronicamente e controlada pelo Sistema de Controle do Motor (ECS), alterando o tempo de injeção de combustível, acionando as válvulas de escape e as válvulas de partida. O motor pode ir para a ré a partir da posição parada a qualquer momento; entretanto, com o comando ‘crash à ré’, o motor não dará partida à ré, até que a rotação do motor esteja abaixo de uma determinada rotação ‘à vante’. Por exemplo, neste motor, a rotação à vante é ’16’.

MANUTENÇÃO, PEÇAS E MONITORAMENTO POR SENSORES

Existem vários sensores monitorando continuamente todos os parâmetros. Qualquer desvio aciona imediatamente um ‘alarme’ e o oficial de plantão atende/resolve o problema. Se o desvio for grave o alarme vai para o camarotes do oficial. Todos os componentes do motor possuem horas de funcionamento específicas, após as quais necessitam de: inspeção/medição/monitoramento/substituição. A maioria das peças sobressalentes críticas são transportadas a bordo, nomeadamente: um/dois pistões, uma camisa de cilindro, algumas válvulas de escape, bombas importantes, injetores de combustível, vários sensores, peças sobressalentes do turbocompressor, etc.

As peças sobressalentes restantes precisam ser encomendadas com bastante antecedência, de acordo com o cronograma de manutenção. Às vezes, o prazo de entrega para peças sobressalentes pode chegar a 3-4 meses vindas do fabricante. Todos os meses, durante a operação no mar, o motor principal funciona a uma rotação mais alta por 2 a 3 horas, independentemente da velocidade solicitada. Isso é necessário para comparar os dados de desempenho do motor juntamente com o desempenho do teste de oficina e do teste marítimo pré-entrega. Os dados são monitorados de perto quanto a qualquer desvio fora dos limites de tolerância. Se for encontrado algum problema, o departamento técnico do escritório de terra é notificado, a peça é identificada e imediatamente substituída. Também, hoje em dia, os parâmetros/desempenhos diários do motor são automaticamente transmitidos diretamente aos Proprietários via internet, onde não podemos acessar esses e-mails/dados.

Esses navios são monitorados pelos fretadores via satélite (como rastreamento GPS). Qualquer avaria/parada do motor significa um grande rombo no bolso do Proprietário, pois os afretadores não hesitarão em deduzir o frete dos proprietários.

Aqui estão algumas fotos para encerrar este post.

O motor é acionado por ar comprimido (chamado ar de controle), variando de 15 a 30 bar por meio de válvulas pneumáticas especialmente projetadas para cada cilindro. Assim que a sequência de disparo for concluída e o virabrequim começar a girar, o combustível é injetado.

A catraca é acionada eletricamente e NÃO é necessária para dar partida no motor. A catraca se aproxima do volante e engata nele. A principal função da catraca é girar o motor muito lentamente, ao mesmo tempo em que é realizada a lubrificação do sistema, cilindros, pistões, etc. Portanto, antes de partir o motor, ele deve estar em bom estado. Em segundo lugar, a catraca também é usada na inspeção de vários componentes do motor principal através de portas de visita ou do cárter. Suponha que quando o motor estiver parado, cada pistão, vários rolamentos, etc., estejam em posições diferentes. Girando lentamente o motor podemos alcançar a posição perfeita de cada componente para inspeção/medição/monitoramento.