GUIA COMPLETO DA ELETRÔNICA DO MOTOR PRINCIPAL (MCP) MAN

O motor ME controla eletronicamente a injeção de combustível, a lubrificação dos cilindros e o tempo em elementos como o escapamento. A fim de criar um motor que corresponda aos regulamentos internacionais de emissões e alcance baixo consumo de combustível para a proteção do meio ambiente global, a introdução do controle eletrônico foi inevitável devido às limitações do controle convencional da máquina. Este post descreve o guia completo de eletrônica do motor ME.

Existem duas versões do motor ME,

O ME-C usa controle eletrônico na injeção de combustível ( Ativação da válvula de injeção de combustível FIVA ) e na válvula de escape ( Ativação da válvula de escape eletrônica ELVA ).

ME-B usa controlador eletrônico dedicado exclusivamente à injeção de combustível (ELFI Electronic Fuel Injection ) e projetado como uma versão econômica do motor antigo ME-C

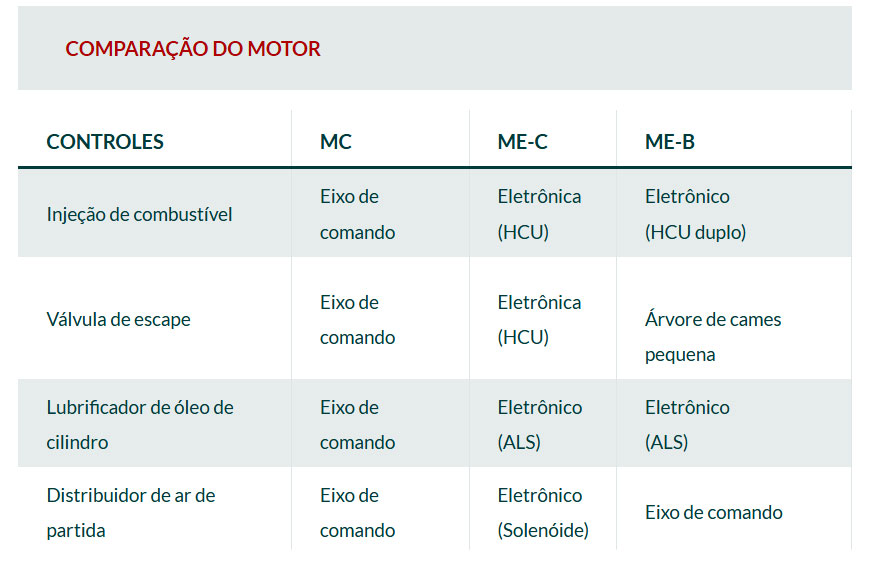

COMPARAÇÃO DOS MOTORES

CONTROLES MC ME-C ME-B

- Injeção de combustível

- Eixo de comando Eletrônica (HCU) Eletrônico (HCU duplo)

- Válvula de escape Eixo de comando Eletrônica (HCU) Árvore de cames pequena

- Lubrificador de óleo de cilindro Eixo de comando Eletrônico (ALS) Eletrônico (ALS)

- Distribuidor de ar de partida Eixo de comando Eletrônico (Solenoides) Eixo de comando

COMPONENTES DE CONTROLE DO MOTOR

Os motores ME empregam vários componentes eletrônicos, válvulas e sensores para controle do motor, MOP (Painel Operacional Principal) ECS (Sistema de Controle do Motor) HPS (Sistema de Energia Hidráulica) Sistema Tacho.

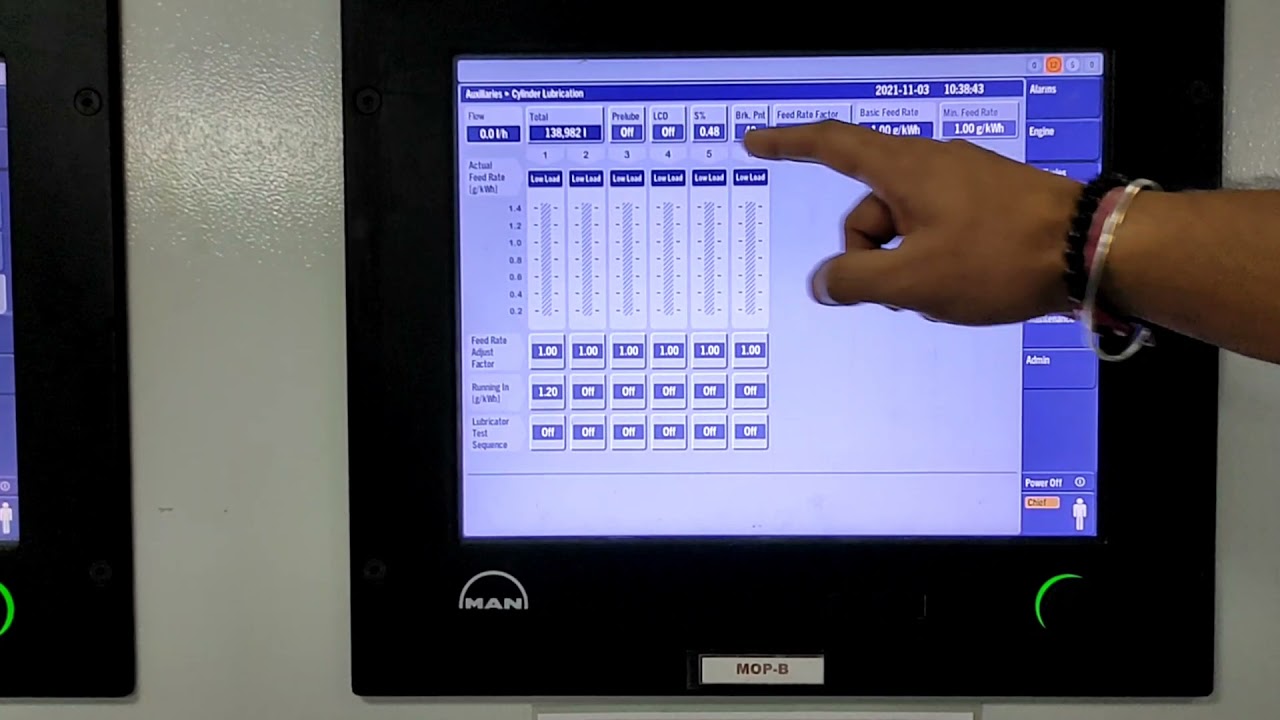

MOP (PAINEL OPERACIONAL PRINCIPAL)

A tela MOP é HMI (Interface Homem-Máquina) fornece informações principais para o oficial de máquinas que opera o motor. A instalação real consiste em duas telas sensíveis ao toque MOP-A e MOP-B. Usando o MOP, os oficial de máquinass podem fornecer comandos aos motores, ajustar parâmetros e também ver o status do ECS.

O MOP também fornece informações de solução de problemas, função de alarme fora da varredura (corte), visualização do status da rede e dados do sensor.

Visão geral da função MOP

Exibe dados ECS – Manuseio de Parâmetros de Interface Humana

Manipulação de alarme ECS

CLIQUE AQUI PARA SIMULAÇÃO DE MOP

ECS (SISTEMA DE CONTROLE DO MOTOR)

O ECS consiste em uma lista de controladores. A função e a descrição de cada função são dadas abaixo.

EICU CCU SCU ACU

EICU (UNIDADE DE CONTROLE DA INTERFACE DO MOTOR)

A EICU lida com sistemas externos e HPS (Hydraulic Power Supply). O comando principal é o ponto de ajuste de velocidade. Na EICU, o ponto de ajuste de velocidade é processado por uma série de algoritmos de proteção.

Se a EICU falhar, a única forma possível de controlar o motor é ESC (Engine Side Control) ou BCU (Backup Control Unit), se disponível.

Os motores ME têm 2 modos de operação diferentes , ou seja, Emissão e Economia, e também 3 modos diferentes do governador , ou seja, controle de RPM, controle de torque e controle de índice.

Com base no algoritmo do modo de funcionamento do motor selecionado, o perfil de injeção é selecionado, os parâmetros de tempo para injeção de combustível são calculados e a EICU deriva o ponto de ajuste de pressão para o fornecimento de energia hidráulica.

Visão geral da função EICU

Seleção de ECR/Ponte Ponto de ajuste de controle de HPS Cilindro Lubrificante Taxa de alimentação Relé de alarme geral

Modo de execução do mecanismo de retransmissão de comando e solicitação de desaceleração

CCU (UNIDADE DE CONTROLE DO CILINDRO)

A CCU lida com a válvula ELFI (Injeção Eletrônica de Combustível), lubrificação do cilindro, ou seja, ALS (Alpha System Lubricator) e governador distribuído. Da mesma forma FIVA (Atuação da Válvula de Injeção de Combustível), ELVA (Atuação da Válvula de Escape Eletrônica) para o motor ME-C. FIVA e ELFI são iguais e têm função semelhante e essas válvulas operam proporcionalmente.

A posição dessas válvulas é transmitida por um sensor de feedback. Cada cilindro do motor ME possui uma unidade CCU dedicada. Por exemplo, 6 cilindros terão 6 CCUs.

A CCU seleciona o perfil de injeção com base no feedback do ângulo de manivela do Tacho System e no perfil de injeção de combustível solicitado, parâmetro de tempo, taxa de alimentação e ângulo de injeção recebidos da EICU por meio da rede de controle.

O lubrificador do cilindro é ativado de acordo com a taxa de alimentação de óleo do cilindro recebida da EICU. O controlador usado na CCU

& EICU é M PC . Lubrificador também é fornecido com um válvula solenoide (para injeção de óleo do cilindro) e um sensor de posição do carretel e sensor de fluxo.

Visão geral da função CCU

Regulador de velocidade de controle e supervisão de válvula HCU

Seleção Local/Remoto

Monitoramento de desligamento do sistema de segurança

SCU (Unidade de controle de ar de limpeza)

Isso é Opcional. A SCU usa o desvio de ar de exaustão ou VT (turbina/turbocompressor variável) para controlar o ar de exaustão

pressão. A SCU está conectada à rede ECS. A carga estimada do motor e a pressão de ar de limpeza medida do ECS. A SCU definirá um ponto de ajuste para o controlador Pscav com base na carga do motor.

O controlador Pscav também receberá um sinal de feedback do sensor do receptor de ar de exaustão e calculará o ponto de ajuste para o desvio do gás de exaustão ou o atuador VT. O controlador usado em

SCU é MPC .

ACU (UNIDADE DE CONTROLE AUXILIAR)

Isso é opcional, o controle auxiliar pode ser feito usando o painel de partida pelo fabricante do estaleiro. As Unidades de Controle Auxiliares controlam as bombas da unidade do sistema hidráulico e os sopradores auxiliares. Gabinete separado para ACU pode ser fornecido.

ESC (CONTROLE LATERAL DO MOTOR)

Caso a operação principal falhe no motor Bridge/ECR, ainda será controlado pelo ESC, que consiste em LOP e ECU.

LOP (PAINEL OPERACIONAL LOCAL)

O LOP substitui o antigo ESC (controle lateral do motor). As funções básicas estão disponíveis para controlar o motor, como parada, partida, movimento à frente/à ré, controle de velocidade.

ECU (UNIDADE DE CONTROLE DO MOTOR)

O LOP está conectado à ECU que controla a CCU. As unidades de controle do motor executam as funções de controle do motor: velocidade do motor, modos de operação e sequência de partida.

HPS (FONTE DE ENERGIA HIDRÁULICA)

A fonte de alimentação hidráulica consiste em duas bombas hidráulicas de pistão axial acionadas eletricamente que são cobertas por uma estrutura cilíndrica. Essas bombas podem ser iniciadas no modo Automático (ACU pode ser fornecido) ou Manual. No modo automático, quando você seleciona o modo de espera do motor automaticamente, essas bombas começam a atingir a pressão definida (máx. 300 bar).

Este óleo pressurizado é alimentado para o bloco de distribuição no qual HCU (Hydraulic Cylinder Units), Exhaust Valve Actuator, ALS está montado. A HCU consiste em um impulsionador de óleo combustível, atuador da válvula de escape. Quando a válvula ELFI/FIVA opera, a pressão do combustível é aumentada e alimentada aos injetores de combustível através de um tubo de alta pressão para atomização. Por exemplo: Se a entrada da bomba auxiliar de combustível for de 7 a 8 bar , ela aumentará até 200 a 300 bar de pressão, que é a pressão de saída.

SISTEMA DE TACHO

O Tacho System consiste em dois componentes principais,

Codificador de Ângulo

TSA (Amplificador do Sistema de Tacho)

CODIFICADOR DE ÂNGULO

O projeto anterior tinha 2 conjuntos de sensores, totalizando 8 sensores montados na roda giratória, o que era caro e demorado.

O novo design consiste em codificador de ângulo que usa tecnologia óptica e é mais fácil de instalar, pois dois codificadores rotativos são equipados na extremidade dianteira do virabrequim (cada codificador fornece um sinal independente em consideração à redundância). O codificador de ângulo é basicamente um sensor de ângulo de manivela. Cada codificador de ângulo consiste em 4 sensores, a saber, MM (Marcador Mestre), MS (Marcador Escravo), Q1 (Quadratura Mestre) e Q2 (Quadratura Escravo).

Por exemplo , codificador de ângulo A, MMA, MSA, Q1A, Q2A e

Codificador de ângulo B , MMB, MSB, Q1B, Q2B.

TSA (AMPLIFICADOR DO SISTEMA TACHO)

Existem dois conjuntos de TachoSet, TSA-A e TSA-B. TSA recebe dados digitais do codificador de ângulo. Os dados digitais são recebidos MM (Marker Master), MS (Marker Slave), Q1 & Q2

(Quadrature). Refer table of sensor data received at various angles in degree at one revolution.

89 134 179 224

MMA TRUE TRUE TRUE TRUE FALS

MMB FALSE TRUE TRUE TRUE TRUE

MSA FALSE FALSE TRUE TRUE TRUE

MSB FALSE FALSE FALSE TRUE TRUE

SENSOR 0-44 45-

90-

135-

180-

For TSA-A inputs from Angle Encoder-A are MMA, MSA (Angle Encoder A MSA output left floating and reference sensor is installed in the turning wheel is connected to TSA- A), Q1A & Q2A. Similarly for TSA-B but there is no reference sensor for TSA-B output of Angle Encoder B is fed.

Marker is used to track the position of the crankshaft, Similarly, Quadrature is used for speed and direction of shaft rotation(clockwise or anticlockwise). TSA data is fed to CCU.

PMI & CoCoS EDS

PMI continuously measures cylinder pressure to calculate mean pressure by the help of pressure sensor installed near indicator cock of all units, these sensors give 4-20mA signal to DAU(Data Acquisition Unit, which is MPC10 controller) that describes the combustion process they are,

Pᵢ Indicated Mean Pressure Pₘₐₓ Maximum Pressure P꜀ₒₘₚ Compression Pressure

The data received at DAU is monitored by separate PMI PC in ECR known as CoCoS (Computer Controlled Survellience).

PMI & CoCoS EDS is not part of ECS but PMI data is available in MOP which is connected in network using Network switch.

MAINTENANCE & TROUBLESHOOTING

Check AirGap and Keep sensing head of reference(MSA) sensor clean.

Carry out PMI sensor calibration as per Ship PMS or Maker instruction.

Take HCU event log Back-Up from MOP (this will help in future troubleshooting guide from the maker)

Take PMI and CoCos-EDS Back-Up data. Restore it when necessary.

Change Fuel data when changing fuel or using recent bunkered fuel.

During routine maintenance also renew the Backup battery of MPC(Multi-Purpose Controller: Typical Battery life is 16000hrs/5 years).