SISTEMA SUPERVISÓRIO DO NAVIO

Atualmente, a bordo, todo processo tem a necessidade de ser controlado para que o mesmo obtenha um maior desempenho, e para se controlar qualquer atividade se faz necessário um monitoramento adequado. Assim surge a ideia de supervisão do processo, que com o passar do tempo e evolução da tecnologia foi se tornando cada vez mais rápida e eficiente, a ponto de hoje, poder-se dizer que um determinado processo pode ser supervisionado em tempo real. Entende-se por tempo real que, todas as variáveis supervisionadas do processo que são mostradas na tela para o operador no mesmo instante em que elas variam no processo.

Hoje em dia, além de poder visualizar na tela tudo o que está acontecendo em uma praça de máquinas de um determinado navio, também é tarefa do sistema supervisório controlá-lo, modelo o qual se denomina SCADA (do inglês Supervisory Control And Data Acquisition ou “Supervisório de Controle e Aquisição de Dados”), todas as variáveis lidas são processadas por uma unidade de processamento qualquer e através deste processamento teremos o retorno do que precisa ser alterado no processo, a partir deste ponto será utilizado um sistema de acionamento que enviará um sinal para o atuador que estará no campo. A junção destas três etapas caracteriza um sistema supervisório.

No primeiro capítulo será apresentado um breve histórico sobre a evolução da automação e da supervisão até os dias atuais, de modo a facilitar o entendimento de todo o estudo, em seguida, o segundo capítulo terá como foco os conceitos, além de padrões e tecnologias utilizadas no mercado atual destes sistemas.

Será apresentado, no capítulo três, um exemplo de sistema supervisório que vem sendo largamente utilizado a bordo dos novos navios para que se possa avaliar as suas características e facilitar a compreensão deste trabalho exemplificando aonde e como este vem sendo utilizado.

Ao final deste, espera-se melhor entendimento sobre sistemas supervisórios através de uma avaliação geral da importância deste sistema para o controle de processos nos navios mercantes, por meio da dependência gerada com o avanço desta tecnologia, tendo em vista o que foi estudado.

A HISTÓRIA DA AUTOMAÇÃO E SUPERVISÃO

A Automação é um sistema de equipamentos eletrônicos que controlam seu próprio funcionamento, quase sem a intervenção do homem. Seu conceito é diferente do conceito de mecanização. A mecanização consiste simplesmente no uso de máquinas para realizar um trabalho, substituindo assim o esforço físico do homem. Já a automação possibilita fazer um trabalho por meio de máquinas controladas automaticamente, capazes de se regularem sozinhas.

As primeiras iniciativas do homem para superar suas limitações ocorreram na pré-história. Invenções como a roda, o moinho por vento ou força animal e as rodas d’água demonstram a criatividade do homem para poupar esforços. Porém, a automação só ganhou destaque na sociedade quando o sistema de produção agrário e artesanal transformou-se em industrial, a partir da segunda metade do século XVIII, inicialmente na Inglaterra.

Devido à necessidade de aumentar a produção e a produtividade, surgiu uma série de inovações tecnológicas. Entre elas, as máquinas modernas, capazes de produzir com maior precisão e rapidez em relação ao trabalho feito à mão e a utilização de fontes alternativas de energia, como o vapor, inicialmente aplicado a máquinas, em substituição às energias, pneumática, hidráulica e muscular.

Por volta de 1788, James Watt desenvolveu um mecanismo de regulagem do fluxo de vapor em máquinas. Isto pode ser considerado um dos primeiros sistemas de controle com realimentação. O regulador consistia num eixo vertical com dois braços próximos ao topo, tendo em cada extremidade uma bola pesada. Com isso, a máquina funcionava de modo a se regular sozinha, automaticamente, por meio de um laço de realimentação.

A partir de 1870, também a energia elétrica passou a ser utilizada e a estimular indústrias como a do aço, a química e a de máquinas-ferramenta. O setor de transportes progrediu bastante graças à expansão das estradas de ferro e à indústria naval.

Em meados do século XX, a tecnologia da automação passou a contar com computadores, servomecanismos e controladores programáveis. Os computadores são o alicerce de toda a tecnologia da automação contemporânea. Encontramos exemplos de sua aplicação praticamente em todas as áreas do conhecimento e da atividade humana. Por exemplo, ao entrarmos em um determinado banco para

executar uma operação de retirada de extrato bancário somos obrigados a interagir com um computador. Passamos o cartão magnético, informamos nossa senha e em poucos segundos obtemos a operação bancária solicitada impressa ou na própria tela de interface.

O marco seguinte foi a invenção da régua de cálculo e, posteriormente, da máquina aritmética, que efetuava somas e subtrações por transmissões de engrenagens. George Boole desenvolveu a álgebra booleana, que contém os principais binários, posteriormente aplicados às operações internas dos computadores. Em 1880, Herman Hollerith criou um novo método, baseado na utilização de cartões perfurados, para automatizar algumas tarefas de tabulação do censo norte-americano. Os resultados do censo, que antes demoravam mais de dez anos para serem tabulados, foram obtidos em apenas seis semanas. O êxito intensificou o uso desta máquina que, por sua vez, norteou a criação da máquina IBM, bastante parecida com o computador.

Em 1946, foi desenvolvido o primeiro computador de grande porte, completamente eletrônico. O ENIAC, como foi chamado, ocupava mais de 180 m² e pesava 30 toneladas. Funcionava com válvulas e relês que consumiam 150.000 watts de potência para realizar cerca de 5000 cálculos por segundo. Esta invenção caracterizou o que seria a primeira geração de computadores, que utilizava tecnologia de válvulas eletrônicas. A segunda geração de computadores é marcada pelo uso de transistores (1952). Estes componentes não precisam aquecer-se para funcionarem, consomem menos energia e são mais confiáveis. Seu tamanho era cem vezes menor que o de uma válvula, permitindo que os computadores ocupassem muito menos espaço.

Com o desenvolvimento tecnológico, foi possível colocar milhares de transistores numa pastilha de silício de um centímetro quadrado, o que resultou no Circuito Integrado (CI). Os CIs deram origem à terceira geração de computadores, com redução significativa de tamanho e aumento da capacidade de processamento.

Em 1975, surgiram os Circuitos Integrados de Escala Muito Grande (VLSI). Os chamados chips constituíram a quarta geração de computadores. Foram então criados os computadores pessoais, de tamanho reduzido e baixo custo de fabricação. Para se ter ideia do nível de desenvolvimento desses computadores nos últimos quarenta anos, enquanto o Eniac fazia apenas cinco mil cálculos por segundo, um chip atual faz 50 milhões de cálculos no mesmo tempo.

Os robôs (do tcheco robota, que significa “escravo, trabalho forçado”) substituíram a mão-de-obra no transporte de materiais e em atividades perigosas. O robô programável foi projetado em 1954 pelo americano George Devol, que mais tarde fundou a fábrica de robôs Unimation. Poucos anos depois, a General Motors (GM) instalou robôs em sua linha de produção para soldagem de carrocerias.

Ainda nos anos 50, surge a ideia da computação gráfica interativa: forma de entrada de dados por meio de símbolos gráficos com respostas em tempo real. O Instituto Tecnológico de Massachusetts (MIT) produziu figuras simples por meio da interface de tudo de raios catódicos (idêntico ao tubo de imagem de um televisor) com um computador. Em 1959, a GM começou a explorar a computação gráfica.

A década de 1960 foi o período mais crítico das pesquisas na área de computação gráfica interativa. Na época, o grande passo da pesquisa foi o desenvolvimento do sistema Sketchpad, que tornou possível criar desenhos e alterações de objetos de maneira interativa, em um tudo de raios catódicos. No início dos anos 60, o termo CAD (do inglês Computer Aided Design ou “Projeto Auxiliado por Computador”) começou a ser utilizado para indicar os sistemas gráficos orientados para projetos.

Nos anos 70, as pesquisas desenvolvidas na década anterior começaram a dar frutos. Setores governamentais e industriais passaram a reconhecer a importância da computação gráfica como forma de aumentar a produtividade.

Na década de 1980, as pesquisas visaram à integração e/ou automatização dos diversos elementos de projeto e manufatura com o objetivo de criar a fábrica do futuro. O foco das pesquisas foi expandir os sistemas CAD/CAM (projeto e manufatura auxiliados por computador). Desenvolveu-se também o modelamento geométrico tridimensional com mais aplicações de engenharia (CAE – Engenharia Auxiliada por Computador). Alguns exemplos dessas aplicações são a análise e simulação de mecanismos, o projeto e análise de injeção de moldes e a aplicação do método dos elementos finitos.

Hoje, os conceitos de integração total do ambiente produtivo com o uso dos sistemas de comunicação de dados e novas técnicas de gerenciamento estão se disseminando rapidamente. O CIM (Manufatura Integrada por Computador) já é uma realidade.

Na automação, costuma-se comparar sistemas e atitudes com aquelas apresentadas por um ser humano. Portanto, pensando-se dessa forma, a automação seria o primeiro passo de uma longa caminhada, com o objetivo de chegar até a automatização das praças de máquinas de navios modernos.

O primeiro registro da utilização de um sistema supervisório data do inicio da década de 1980, estes supervisórios eram dotados de pouca tecnologia visto que os computadores da época não tinham muitos recursos e ocupavam enormes espaços como se pode notar na figura 1 Havia alguns supervisórios que utilizavam microcomputadores, mas por se tratar de nova tecnologia, seu custo era extremamente alto, então somente plantas de energia e petróleo utilizavam-se destas tecnologias, pois a necessidade de mais recursos viabilizava o alto custo (VAX, 2008).

Figura 1 – DEC VAX – Primeiro minicomputador

Fonte: Wikipédia.org.

Com a crescente demanda dos processos e as novas praticas de gestão, que com o passar do tempo exigiam informações do processo em intervalos de tempo cada vez mais curtos, aliado a isto a grande evolução computacional com a descoberta dos transistores, começa-se a desenvolver sistemas supervisórios cada vez mais robustos, até que em meados da década de 1980 surgem os sistemas SCADA (do inglês Supervisory Control And Data Acquisition ou Supervisório de Controle e Aquisição de Dados), os quais não só supervisionam o processo, mas também o controlam. Surgia deste ponto um novo mercado emergente, o mercado de sistemas supervisórios.

Já no inicio da década de 1990 já havia mais de 120 fornecedores que disputavam tal mercado, mas com tanta concorrência, o principal problema era o sistema operacional, a plataforma, no qual estes supervisórios iriam rodar.

Foram utilizados inúmeros sistemas operacionais como MS-DOS, OS/2, Qnx, Windows, Unix e Vms, até que empresas internacionais, como a US Data, lançaram seus novos sistemas supervisórios multi-plataforma, ou seja, poderiam rodar em qualquer sistema operacional. Isto trouxe uma enorme vantagem para fins de portabilidade e conectividade, pois a partir deste ponto seu sistema poderia se conectar com outro em qualquer outra plataforma. Até que a Microsoft entrou de vez nesta briga e lançou seu novo sistema operacional Windows NT, que contava com um sistema multitarefa, que é essencial para o bom funcionamento de um sistema supervisório, e assim conseguiu superar de vez as ineficiências do Windows 3.11 e conquistou o mercado de supervisórios.

Reconhecendo a nova demanda do mercado, as empresas desenvolvedoras de supervisórios migraram seus sistemas para a plataforma Windows, o que resultou numa convergência de padrões e módulos a qual consolidou de vez o mercado de supervisórios. Algumas empresas se destacaram, como a Wonderware fabricante do InTouch, as brasileiras Elipse e Indusoft e a norueguesa ULSTEIN fabricante do IAS (do inglês Integrated Automation System ou “Sistema Integrado de Automação”), a qual será detalhada posteriormente.

Visando atender uma maior porção do mercado, as empresas fabricantes de hardware de controle entraram de vez na briga pelo mercado de supervisórios, pois ao invés de vender uma parte da solução, as mesmas ambicionavam vender a solução completa em termos de controle, o que gerou uma maior difusão do modelo SCADA. A maioria destas empresas, como a GE, RockWell, Foxboro e Schneider não desenvolveram seu próprio sistema, a alternativa encontrada foi comprar empresas menores e adequar os sistemas ao seu hardware. Sendo assim no final da década de 1990 só restavam aproximadamente 15 empresas com mercado global para os sistemas supervisórios (ZAMPRONHA, 2008).

A evolução dos recursos

No final da década de 1980 o avanço da informática já era notável, aliado a um mercado crescente e competitivo os sistemas supervisórios passaram a ser cada vez mais velozes em termos de monitoração do processo e armazenar cada vez mais tags (variáveis do sistema), chega-se a um ponto em que um único sistema supervisório SCADA monitora mais de 400.000 tags. Os sistemas passaram a ter arquiteturas complexas de rede e com cada vez mais segurança adicionando redundância nos dados obtidos.

A partir de meados de 1990 com a migração para plataforma Windows, a operação tornou-se cada vez mais simples, junto com esta plataforma vieram os padrões OPC (OLE for Process Control), que impulsionaram a conectividade destes sistemas (ZAMPRONHA; ERMENICK, 2008).

Tomando como exemplo embarcações de apoio Offshore, os quais possuem inúmeras operações de alto risco junto às plataformas de perfuração e extração de hidrocarbonetos, o software supervisório normalmente possui interface de fácil entendimento gerando a devida interação homem-máquina onde os oficiais responsáveis do passadiço e da sala de controle de máquinas visualizam e são capazes de intervir nos processos e assim, a garantia da segurança da embarcação e operação torna-se maior devido a todos os aspectos operacionais encontrarem-se sob controle do operador.

CONCEITOS, PADRÕES E TECNOLOGIAS

Para o perfeito entendimento sobre sistema supervisório, é necessário conhecer suas terminologias e suas aplicações.

Sistema supervisório

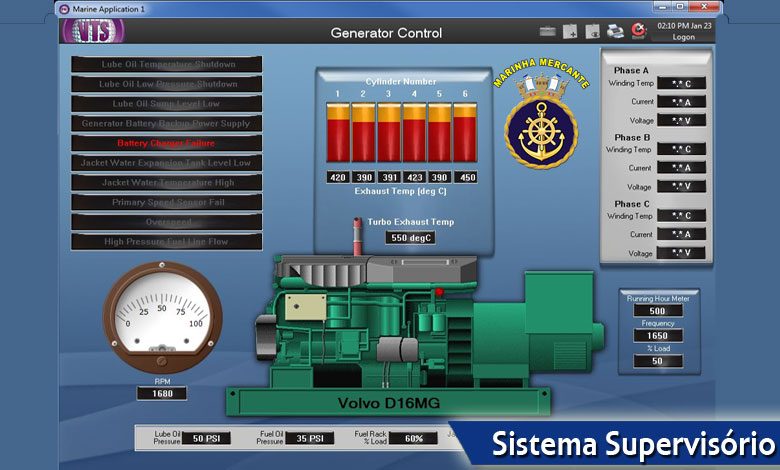

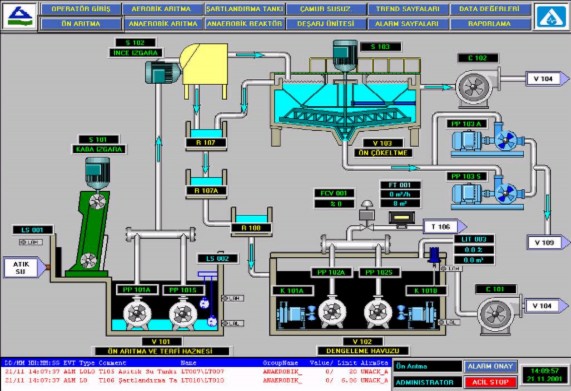

Um sistema supervisório é definido como uma interface de fácil leitura, com o objetivo de converter dados do processo de produção em gráficos ou em “telas amigáveis”, de modo a facilitar a percepção e a atuação do operador sobre o processo. De um modo geral é um sistema computacional que obtém os dados do processo e os transforma em dados gráficos, mostrando-os em um monitor conforme figura 2 que ilustra o supervisório de um sistema de controle de tratamento de água (SILVA, 2004; RIBEIRO, 2001).

Figura 2 – IZMIR – Planta de tratamento de água

Fonte: Wonderware InTouch.

Podendo também ser chamado de IHM (Interface Homem-Máquina), é utilizado também de modo inteligente, ou seja, o sistema supervisório lê os dados do processo, logo em seguida atua em tal processo de modo a corrigir possíveis alterações no mesmo. Este modelo de supervisório inteligente é chamado SCADA (do inglês Supervisory Control And Data Acquisition ou “Supervisório de Controle e Aquisição de Dados”) e é utilizado em larga escala na indústria mundial. Através da figura 3 podemos observar com mais clareza a relação do sistema SCADA com o controle do processo (SCADA…, 2008; Vianna, 2008).

Figura 3 – Sistema SCADA – Diagrama InTouch SCADA

Fonte: Wonderware InTouch.

Necessidade da aplicação do sistema supervisório

A razão pela aplicação de um sistema supervisório é definida pela busca constante da qualidade, redução dos custos operacionais, maior desempenho, base para outros sistemas, ou seja, vantagem competitiva.

Qualidade: Através do monitoramento das variáveis do processo produtivo, (pressão, temperatura, vazão, etc.) é possível determinar níveis ótimos de trabalho. Caso estes níveis saiam da faixa aceitável o supervisório pode gerar um alarme na tela, alertando o operador do processo para um eventual problema no processo produtivo. Desta forma, as intervenções no processo são feitas rapidamente, garantindo que o produto final sempre tenha as mesmas características.

Redução dos custos operacionais: Imagine um processo produtivo com inúmeros instrumentos de medição. Quanto tempo e quantos funcionários especializados seriam necessários para percorrer todo o processo de produção a fim de realizar a leitura de todos os instrumentos? Quantas planilhas seriam necessárias e qual a probabilidade de erros humanos? Com um software de supervisão é possível centralizar toda a leitura dos instrumentos de campo, gerar gráficos de tendência e gráficos históricos das variáveis do processo. São necessários poucos funcionários e com poucos “cliques” de mouse é possível realizar a leitura dos instrumentos de uma praça de máquinas.

Maior desempenho: Através da rapidez da leitura dos instrumentos de campo, as intervenções necessárias podem ser feitas mais rapidamente. Problemas de parada de máquina por defeitos podem ser diagnosticados mais pontualmente e os setup´s de máquina também são agilizados.

Base para outros sistemas: Podem coletar os dados do processo e armazená-los em banco de dados. Estes dados podem ser utilizados para gerar informações importantes.

Controlador Lógico Programável (CLP)

Também conhecido pela sigla em inglês Programmable Logic Controller (PLC), é um dispositivo industrial que executa um determinado programa, o qual faz acionamentos de atuadores e/ou leituras de sensores ou transdutores instalados na fábrica (Controlador Lógico Programável…, 2009).

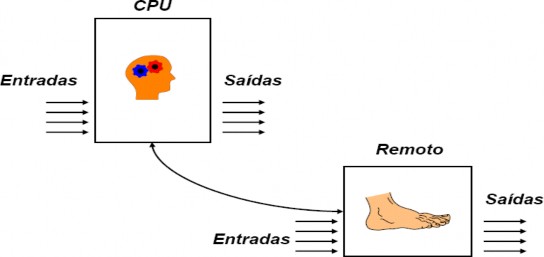

Inventado em 1969 pela Modicon em função da alta demanda do mercado automotivo em mudar os parâmetros de controle de suas plantas, pois as plantas eram controladas por lógicas de relés, e cada alteração nesta lógica implicaria em muito tempo gasto e alto custo, pois toda a malha de relés deveria ser desfeita para que se criasse uma nova malha, mesmo com poucas alterações na lógica não era possível reaproveitar a malha de relés. Criou-se um dispositivo capaz de armazenar uma “lógica virtual de contatos”, que acionasse saídas digitais ou analógicas através das leituras de suas entradas digitais ou analógicas de acordo com a figura 4.

Figura 4 – Funcionamento de um CLP

Fonte: Remote Terminal Unit, 2008.

A grande diferença de um CLP para um computador comum é que este é uma máquina projetada para trabalhar em ambientes hostis e tem uma larga conectividade que pode ser vista pelo número de entradas e saídas do mesmo. É um equipamento modular expansível até o limite de entradas e saídas permitido para cada modelo. Por ser modular, geralmente é montado em chassis, chamados racks, onde podem ser adicionados os módulos necessários a aplicação pretendida, como pode ser visto na figura 5 que ilustra o esquema geral de um CLP.

Os módulos podem ser de entrada, realizam a leitura dos dados, ou de saída, acionam relés ou enviam um sinal. Todo sinal, tanto de entrada quanto de saída, pode ser digital, verdadeiro ou falso, geralmente caracterizado por 5V e 0V respectivamente, ou ser analógica, caracterizado numa escala de 4 a 20mA ou 0 a 10V.

O CLP também pode se comunicar com outro CLP e/ou computador, esta comunicação geralmente é feita via interface serial, mas alguns modelos também trabalham com conexões Ethernet e até Modbus. Esta comunicação é necessária quando se pretende programar o CLP, e também como no caso deste estudo para alimentar uma IHM com os dados atuais do processo. A partir da figura 5 é possível identificar o módulo responsável por este tipo de comunicação (Programmable Logic Controller, 2009; Ermenick, 2008).

Figura 5 – CLP – O aspecto físico de um CLP

Fonte: Programmable Logic Controller, 2009; Ermenick, 2008.

UTR (Unidade Terminal Remota)

Dispositivo de controle e/ou aquisição de dados de processo que se interliga a um sistema central, enviando e recebendo dados e que se caracteriza por estar fisicamente distante deste. Também chamado em inglês de RTU (Remote Terminal Unit).

No sistema SCADA, a UTR é um dispositivo instalado em um local distante da central de controle, onde coleta dados e os codifica para um formato que seja passível de se transmitir, e os envia a uma estação central ou estação mestre, ilustrado na figura 6 Também recebe informações da estação central ou mestre de modo que possa atuar no sistema.

Figura 6 – UTR – Funcionamento da Unidade Terminal Remota

Fonte: Remote Terminal Unit, 2008.

Estes dispositivos estão equipados com canais de entrada, de modo que possam fazer as leituras dos sensores da área, canais de saída, para que possa atuar no sistema, indicadores e alarmes, e portas de comunicação para trocar dados com a estação central ou sistema supervisório (Remote Terminal Unit…, 2008).

Redes industriais

É toda interconexão de comunicação entre equipamentos industriais, ou seja, é o caminho pelo qual os dispositivos dentro de uma indústria se comunicam (figura 7).

Figura 7 – Sistema de controle

Fonte: Braghetto, 2003, RIBEIRO, 2001.

A rede é definida pelo canal físico no qual os dados irão percorrer, e também pelo protocolo, que são as regras que os dispositivos devem seguir para que a comunicação seja realizada com sucesso (Braghetto, 2003, RIBEIRO, 2001).

Ethernet

Rede desenvolvida no ano de 1973 pela Xerox PARC, e é distribuída em pontos de rede passíveis de enviar e receber mensagens num determinado formato. Cada ponto tem uma identificação única no mundo chamado de endereço MAC (do inglês Media Access Control) que é provido de 48 bits, então todo equipamento que utilize rede ethernet tem uma numeração específica que o define na rede.

Figura 8 – Cabo Ethernet

Fonte: Dias; Jr., 2002.

Cada mensagem que esta rede envia é definida como pacote, este pacote contém o endereço do destinatário, endereço do remetente, informações do tipo de dados, os dados a serem enviados, e um checksum. Sua conexão é feita através de cabo específico como pode ser visto na figura 8 (Dias; Jr., 2002).

Serial – RS-232

Padronizada em 1969 pela Eletronics Industries Association, o RS-232 é um padrão de comunicação que por sua simplicidade foi largamente utilizado pela indústria, pois consiste no envio de caracteres entre bits de inicio e fim, então para se enviar um caractere nesta tecnologia é necessário o envio de 10 bits, sendo 8 bits do caractere e 2 bits de inicio e fim de comunicação.

A sua contrapartida é a velocidade e a segurança dos dados enviados, pois enviando bit a bit, o tempo gasto é muito maior e está mais sujeito a riscos de interferência e perda dos dados enviados, pois quando a mensagem chega ao destino não há uma conferência da integridade dos dados.

Figura 9 – RS-232 – Conexão Serial

Fonte: RS-232…, 2009.

Sua conexão é feita através de cabo específico como pode ser observado na figura 9 e somente dois dispositivos podem se comunicar utilizando esta tecnologia (RS-232…, 2009).

Fieldbus

É uma rede voltada para instrumentos de medição e controle, exclusivamente industrial, que foi desenvolvida a fim de se eliminar o alto custo de fiação para interligar todos os instrumentos de uma planta. Pois cada instrumento que gere um sinal analógico necessita de um fio para ligá-lo ao CLP ou RTU. Com esta tecnologia todos os instrumentos são ligados em uma única rede e se comunicam através deste protocolo enviando sinais digitais. Utiliza padrões comuns de mercado para a transmissão física de dados (FIELDBUS…, 2008).

Dentro desta tecnologia existem diversos protocolos como LonWorks, Modbus, e Profibus, mas todos seguindo o mesmo conceito.

2.4.4 Profinet

Rede baseada em um padrão de comunicação Ethernet Industrial padronizado pelas normas IEC 61158-5 e IEC 61158-6, 100% compatível com a tecnologia Ethernet (IEEE 802.3) adotada pela associação PI – PROFIBUS & PROFINET International. Utilizada principalmente em aplicações de automação industrial.

Por muitos anos a comunicação através da rede Ethernet tem sido utilizada na indústria entre equipamentos como Interfaces Homem-Máquina (IHM), controladores lógicos programáveis, sistemas SCADA, e também para programação, configuração e monitoramento, entretanto, não havia uma rede baseada em Ethernet destinada ao controle de dispositivos de campo (motores, válvulas, inversores, sensores etc.) atendendo a demanda de aplicações de automação industrial.

Desenvolvida com foco em comunicação industrial, adotando virtudes do padrão Ethernet e aumentando o escopo dos modelos de comunicação, PROFINET disponibiliza comunicação em tempo real, determinismo, gerenciamento, integração com a web, segurança integrada, especificações como LLDP (Link Layer Discovery Protocol), SNMP (Simple Network Management Protocol), HTTP para acesso à web, padrões wireless IEEE 802.11 e suporta outras tecnologias de Tecnologia da Informação (TI).

SISTEMA INTEGRADO DE AUTOMAÇÃO (ULSTEIN IAS)

O sistema supervisório, da fabricante norueguesa ULSTEIN, chamado IAS (Integrated Automation System ou Sistema Integrado de Automação) é um exemplo de tecnologia de alta qualidade que vem sendo utilizado largamente nas novas embarcações de apoio marítimo offshore que estão sendo construídas nos últimos anos.

Consiste em um sistema de operação intuitiva, de funcionalidade predefinida onde toda sua interface pode ser desenvolvida e customizada de acordo com as necessidades e prioridades do cliente.

Utiliza arquitetura redundante e modular que garante inúmeras aplicações e o pleno funcionamento independente de possíveis falhas e caso haja uma falha que não possa ser resolvida pelo operador, a ULSTEIN oferece assistência remota através da integração de seu software com operadores em outras estações ou até mesmo em outros países.

O sistema utiliza protocolos de comunicação padrões, portanto, são de fácil integração com outros sistemas. Suas cabines de entradas e saídas de dados distribuídas ao longo da embarcação possuem dupla alimentação com fontes distintas bem como a redundância dos grupos. Funções chamadas primárias e standby são conectadas na mesma cabine, fato que aumenta a flexibilidade do sistema e reduz o tempo de instalação e custos.

O IAS opera com software e hardware padrões o que facilita o cliente quando este necessita de sobressalentes, que pode ser solicitado em qualquer lugar do mundo, assim como pode ser atualizado quando uma nova ferramenta é desenvolvida.

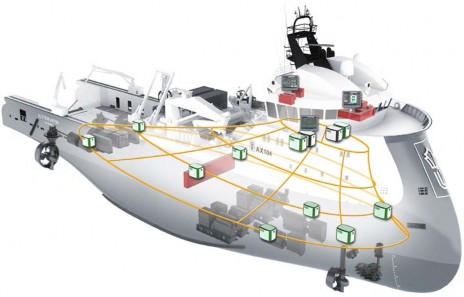

Na figura 10 é possível verificar como o sistema interage com os diversos setores de um navio.

Figura 10 – Integração dos setores de um navio

Fonte: ULSTEIN IAS Factsheet

Através da rapidez da leitura dos instrumentos de campo, as intervenções necessárias podem ser feitas mais rapidamente. Problemas de parada de máquina por defeitos podem ser diagnosticados mais pontualmente e os setups de máquina também são agilizados. Esta tecnologia permite trabalhar com um número grande de informações sempre com alta velocidade de processamento. Possui sistema de alarme e ferramentas de diagnóstico, a partir do seu pacote básico, que possibilita o operador verificar e corrigir problemas.

PRINCIPAIS FUNÇÕES DE MONITORAMENTO

O supervisório IAS permite gerenciar inúmeros sistemas a bordo, entre eles:

- Sondagem de tanques;

- Operações com cargas (granéis sólidos, líquidos, óleo combustível, água, etc.);

- Sistema hidróforo;

- Sistema de detecção de incêndio;

- Planta de propulsão;

- Plantas de resfriamento de motores;

- Sistema de gerenciamento de energia (Power Management System PMS);

- Sistema de alarme de incêndio;

- Motores principais e geradores;

- Horas de funcionamento.

Sinóticos

Através das telas de sinóticos é que um processo pode ser monitorado. Estas telas são “projetadas e desenhadas” pela ULSTEIN e depois executadas através do executável (run-time).

A figura 11 demonstra a tela do PMS (do inglês Power Management System ou “Sistema de Gerenciamento de Energia”) de um determinado navio que possui 4 geradores.

Figura 11 – Gerenciamento de energia através do supervisório

Fonte: ULSTEIN

É possível verificar informações importantes como frequências, tensões e status de cada gerador.

Alarmes

O supervisório ULSTEIN IAS pode ser configurado para gerar alarmes, ou seja, avisar ao usuário do sistema quando uma variável ou condição do processo de produção está fora dos valores previstos. Os alarmes são mostrados na tela em formato de planilhas e/ou animações na tela.

A principal questão está no fato de que a grande maioria dos sistemas SCADA não possui ferramentas adequadas para o tratamento de grande quantidade de alarmes. Dessa forma, os operadores de sistemas, como seres humanos, possuem um limite de processamento de mensagens a cada intervalo de tempo. Em situações de estresse contínuo ou mesmo de “avalanches”, o excesso de mensagens geradas pode fazer com que os operadores passem a desprezá-las.

Nesse contexto, o IAS fornece ferramentas que auxiliam os operadores nesses momentos, como por exemplo, distinguindo quais as ações são mais importantes e devem ter uma resposta mais imediata, e quais têm prioridade mais baixa, por ser apenas consequência de outros eventos.

Relatórios

O sistema integrado de automação possui ferramentas para a geração de relatórios na própria estação de trabalho. Os relatórios mais comuns que são utilizados são:

- Relatório de alarmes: Lista um histórico com os alarmes ocorridos durante uma faixa de tempo escolhida pelo operador do sistema;

- Relatório de Acesso: Lista quais foram os usuários que acessaram o sistema ou modificaram algum parâmetro do processo;

- Relatório de variáveis: Lista a alteração de variáveis ao decorrer do tempo/período.

Gráficos

Uma das mais interessantes funcionalidades desse sistema é a possibilidade de geração de gráficos históricos. Gráficos históricos ajudam a avaliar valores de variáveis ao longo do tempo de forma rápida.

Tipos de comunicação e protocolo

Meio físico: Os sistemas supervisórios de controle necessitam de um meio físico para que seja possível a aquisição de dados no controlador de campo (PLC). Este meio físico geralmente utiliza o padrão elétrico RS232, RS485 ou Ethernet.

O padrão RS232 pode ser utilizado até uma distância máxima de 12 metros. Já o padrão RS485 pode chegar a uma distância de até 1200 metros sem repetidores.

Atualmente, utiliza-se em maior parte, o padrão Ethernet. Chega à distância de até 100 metros entre seguimentos com cabeamento do 10BaseT. Para distância elevadas, utiliza-se fibra óptica.

Protocolos: Para que haja comunicação entre o controlador de campo e o supervisório não basta apenas o meio físico. Os dois sistemas devem utilizar o mesmo protocolo de comunicação. Cada fabricante de PLC tem o seu protocolo de comunicação proprietário. Logo, os softwares de supervisão possuem vários “drivers” de comunicação, para que possam atender a maior parte dos fabricantes.

Existem protocolos de comunicação abertos, como por exemplo, o MODBUS. Existe nas versões RTU (Padrão serial RS232/RS485) e TCP (Padrão Ethernet). A maioria dos fabricantes de PLC já implementa este protocolo de forma nativa.

Ao desenvolver o IAS, a ULSTEIN contou com a colaboração da Phoenix Contact, fabricante de produtos para automação. Para tal, estes produtos da Phoenix Contact são ampliados por módulos funcionais especiais. O resultado: automação baseada em Ethernet e comunicação via PROFINET.

Sistema Web Server

De forma análoga ao sistema cliente/servidor o Web Server visa disponibilizar os dados do processo através da rede. Porém os clientes ao invés de acessarem os dados através de um software instalado na máquina, eles acessam via browser de internet.

Geralmente é baseado no serviço IIS do Windows e através de um activeX instalado no PC cliente, pode-se visualizar as telas do processo, gerar relatórios e até realizar comandos no processo.

Tem como vantagem a não necessidade de instalação de softwares adicionais no micro cliente e pode-se acessar o supervisório através da internet de forma fácil e segura. Permite o fácil acesso através de palms e celulares mais avançados.

Redundância e confiabilidade

Existem processos que não podem parar. A parada destes pode causar prejuízos financeiros imensos ou até mesmo riscos à salvaguarda da vida humana no mar.

Desta forma alguns dos sistemas SCADA podem ser configurados de forma redundante (depende do fabricante). Existem inúmeros métodos de arquitetura de redundância de dados, variando de fabricante a fabricante. O mais utilizado é comumente chamado de hot standby.

Existem 2 servidores, um chamado primário e outro secundário ou backup. Os dois sistemas possuem base de dados idênticas (planilhas de comunicação com o PLC). Quando o servidor primário esta em funcionamento, os clientes requisitam os dados deste servidor. O próprio servidor secundário também requisita os dados do servidor primário e deixa a sua base de dados inativa. Quando o servidor primário não está mais ativo, os clientes automaticamente começam a requisitar dados do servidor secundário (failover automático). O servidor secundário, por sua vez, ativa a sua base de dados local e inicia a leitura das variáveis no PLC. Quando o servidor primário volta à ativa, o sistema chaveia-se automaticamente, ou seja, volta a condição inicial.

Figura 12 – Filosofia de redundância

Fonte: ULSTEIN

Na figura 12 observa-se a redundância de estações de operação, de servidores, de controladores de processos e de unidades de entrada e saída de dados (do inglês I/O signals), filosofia utilizada pela ULSTEIN.

Banco de dados

O software norueguês tem plena capacidade de armazenamento em banco de dados relacionais (DB). Podem ser armazenados:

- Dados históricos,

- Informações Logísticas,

- Dados de logon/logoff,

- Entre outros.

Os dados podem ser utilizado para gerar relatórios, gráficos, e entre coisas.

CONSIDERAÇÕES FINAIS

A integração de sistemas é fundamental para a modernização dos navios. Com este intuito, foi desenvolvido o sistema supervisório para ser aplicado a bordo, tendo em vista a complexidade e a necessidade de maior controle dos processos. Este supervisório minimiza o número de pessoas necessárias a operação de um sistema, como por exemplo, da planta de propulsão, além de permitir o seu comando e monitoração de um local remoto e o acesso às informações de uma forma mais ágil. Tem-se assim um gerenciamento mais eficaz dos recursos que é fundamental para tomadas de decisão.

Destaca-se a crescente evolução em desempenho destes sistemas, onde o software evolui de acordo com os propósitos das novas embarcações que são construídas e cada vez mais a embarcação torna-se dependente desta tecnologia visto que sem o funcionamento correto, todos os processos param ou operam com dificuldades, o que pode tirar o navio de operação e ocasionar punição e multas.

Pode-se dizer ainda que com o aumento de confiabilidade e flexibilidade destes sistemas, diversas empresas demandam cada vez mais este tipo de solução, tornando assim este tipo de software uma ferramenta essencial para todo controle de processos.

Monografia: Diego Cabral da Silva Nunes